[ディープラーニング×ビジネス]活用事例紹介 #6

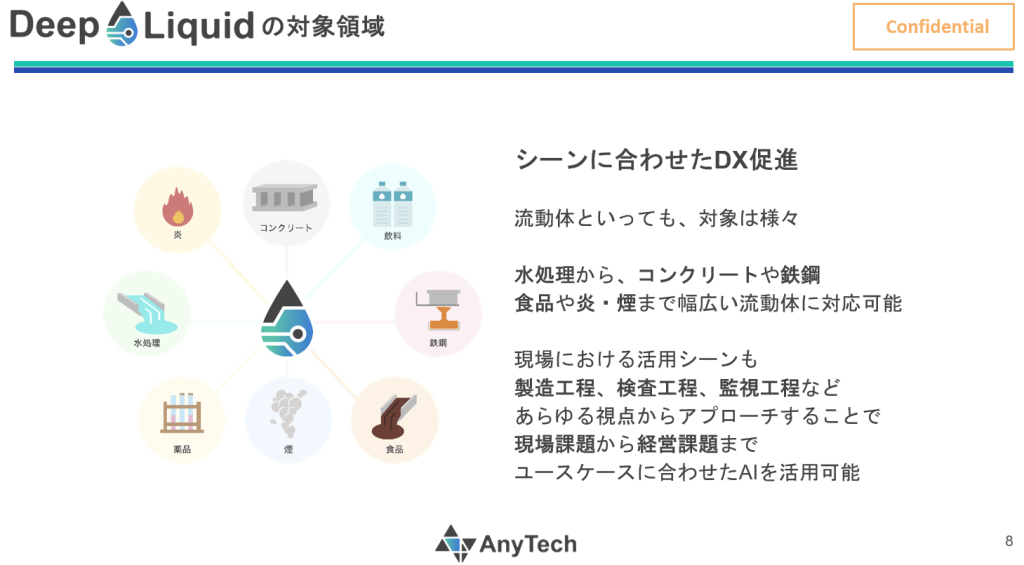

AnyTech(エニテック)株式会社は、動画解析により不定形な物体(流動体)の性質判定、特に粘度判定の解析に特化したAIソリューション「DeepLiquid」(ディープリキッド)の開発・提供をしている。

現在は製造業での導入が主だが、将来的には食品や医療など様々な分野での活用が考えられるなど可能性に溢れた技術だ。DeepLiquidの特徴や独自性、今後の展開などについて同社の櫻井 久也(さくらい ひさや)氏、渡邉 賢吾(わたなべ けんご)氏、坪井 祐太(つぼい ゆうた)氏に聞いた。

AnyTech株式会社

事業内容:水質判定AI「DeepLiquid」の開発・提供

本社所在地:東京都文京区

設立:2015年6月5日

https://anytech.co.jp/

流動体(気体・液体)解析に特化した動画認識AIを提供

―AnyTechの事業内容、沿革などを教えてください。

櫻井:当社はAIモデル開発およびAI活用プロダクトを開発するベンチャーとして2015年に創業しました。2019年にはJFEエンジニアリンググループに加わり、グループの中で最先端のAIを研究する企業として活動しています。

主力となるソリューションは流動体の解析に特化した動画認識AI「DeepLiquid」です。一般的なディープラーニングを使った画像処理は、形が変化しない“剛体”と呼ばれるものに対して行います。一方でDeepLiquidは、気体や液体など常に形が変化する“流動体”を認識の対象にしています。チョコレートを作る際にその粘度をリアルタイムで解析できる、と言えば分かりやすいでしょうか。

現状ではディープラーニングを流動体の解析に使っている例は極めて少ないので、それが我々の独自性になっています。

―JFEグループのような大手製造業のグループに、最先端の取り組みをしているAI企業が加わるケースは稀だと思います。どういったことを期待されているのでしょうか。

櫻井:グループでは、製鉄やボイラ発電を代表する様々なプラント建設・操業を手掛けており、それらの操業には多くの流動体が扱われている。目指す将来にはそれらの解析や操業支援・自動化に活用できるAIを作ってほしい、と伺っています。しかし、真っ先にプラントへのAI適用を目標に開発を進めていくことは、当社の持つ幅広い技術やDeepLiquid自体の可能性を狭めてしまうことに繋がる、と両経営者間で考えており、すぐにわかりやすい結果を出すことは求められていません。まずはグループ内外問わず、広く利用されるAIソリューションを開発・導入・実証の活動を通し可能性を高めた上で、そのアセットが将来グループでの取り組みに生きれば、と考えています。

もう一つ期待されているのが、グループ内に新しい風を吹き込むことです。JFEグループは積み重ねてきた歴史を土台に、AI・IoTなどの新しい分野に取り組みコラボレーションを行うことに積極的であるようです。ですから、我々の最新のAI開発と研究サイクルの成果、働き方を見せることで、グループとして新しいことに取り組む機運を高められればと思っています。

―2015年の創業時から、流動体向けのAIを開発していたのでしょうか。

渡邊:いえ、当初は広くAI、ディープラーニングに関するソリューションを手掛けておりました。ある案件において、「貯水・浄水施設の操業過程において、水が時々濁ることに困っている。巡回監視も限界があり、汚れが少しでも出たことを、AIで検知ができないか」とご相談いただいたことがありました。そこで流動体と動画、AIを組み合わせて検証してみたところ、非常に相性がいいことに気が付きました。この分野に取り組んでいる企業は他になかったので、当社独自の強みにしようと考え、技術開発のリソースを集中したことが現在に繋がっています。

AIの学習データをCGで作成

―DeepLiquidは具体的にはどのようなことができるのでしょうか。

渡邉:流動体に対して、「異常検知」、「異物検知」、「粘度推定」といった機能で操業支援を行うことができます。さらに、カメラを使用することで、従来の検査器具での検査やサンプル採取ではなく、直接検査対象物に触れない「非接触」「遠隔監視・判定」が実現可能です。

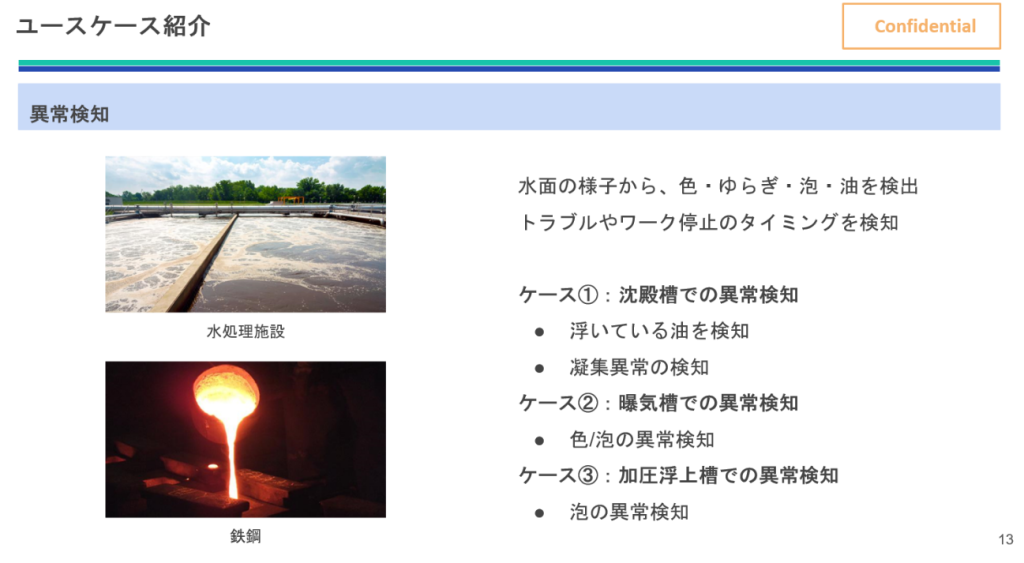

異常検知は、水面の様子から色やゆらぎ、泡、油などを検出します。

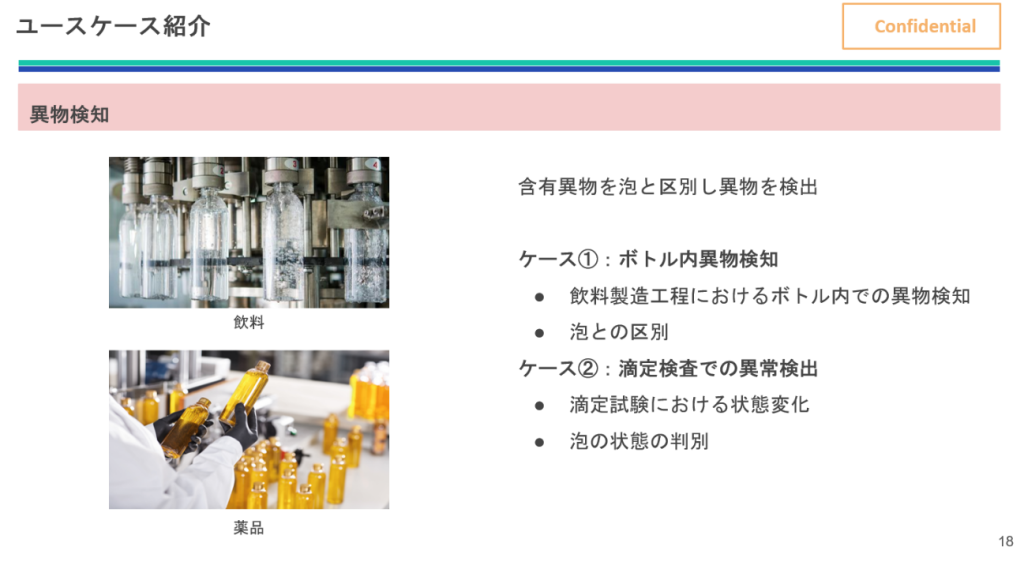

異物検知は、例えば飲料の中に入っている細かな破片や溶け残りを検知します。静止画でもチェックはできるように思われますが、動画解析技術を適用することでその物体の動きの特徴から、捉えた物体が破片なのか泡なのかをより精緻に判別することが可能となります。

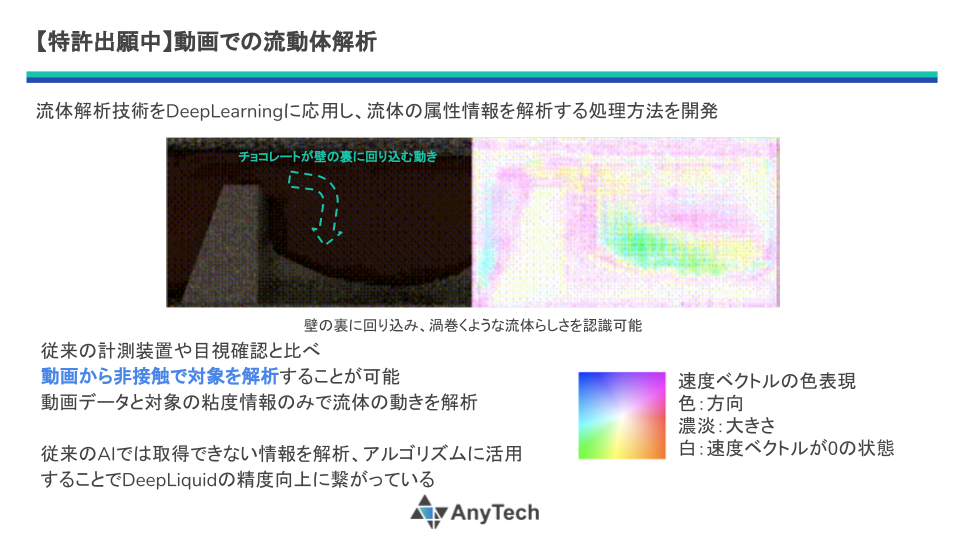

粘度推定は、流動体の動画から「どの方向に」「どれくらいの速度で」動いているかを特徴として捉え、情報を抽出、その流動体の粘度を推定します。

―そういった中で最も特徴的だと言える機能はどれになりますか。

渡邉:粘度推定ですね。この機能に用いられる技術は現在特許を出願中であり、当社の独自性が最も高い分野だと思います。

技術的には大きく3つの特徴があります。まず使っているAIのモデルです。汎用的なものではなく、流体に特化したモデルを独自に作成しています。

2つ目はAIのモデルに、流体力学の方程式を組み込んでいることです。一般的には画像や動画データを教師データにして学習を繰り返すことによってモデルを作ることが多いのですが、流体の場合それでは精度が出なかったため、色々と工夫を重ね、流体の振る舞いを表す方程式をモデルに組み合わせる方式でモデル開発を行いました。

3つ目はAIが学習するデータです。流動体の場合、撮影対象が人や剛体に代表される一般的な画像認識と異なり、教師データとなるオープンデータセットが極端に少ない、という壁がありました。そこで我々は、流動体についての動画データを独自に作り始め、実際にその流動体の振る舞いを再現したフルCGの動画を作る仕組みを開発しました。これにより、流動体の振る舞いを、現実にかなり近い形で得ることができ、異常発生の少ない検証テーマに対しても効率的に取り組むことができています。

―異常検知などに関するAIのモデルを作る場合、異常なデータを教師データとして与えて精度を高める「教師あり学習」を用いるやり方と、教師データを与えずに、正常データのみを使ってそれ以外のものを異常として検知する「教師なし学習」を用いるやり方があります。DeepLiquidでは、「教師あり学習」を採用しているということでしょうか。

渡邉:どちらにも対応できるようにしています。「教師なし学習」は精度があまり出ない場合も多く、オールマイティに使えるものではありません。ただ、異常なデータを集める必要がないという大きなメリットがあります。

CGを使った「教師あり学習」は、教師データを作るための手間がかかります。また、あくまで現実を模した疑似的な教師データであるため、実際のデータを使った「教師あり学習」に比べると精度が劣るケースがあります。

どちらを使うかは案件テーマ次第であり、「教師なし学習」で精度に問題がないような場合はそちらを使いますし、精度が不十分であればCGを使った「教師あり学習」を採用し、案件進行の中で現場動画を用いたチューニングをして精度を高めます。

櫻井:先ほど、流動体はそもそも教師データが少ないというお話をしました。それは、過去に流動体を撮影しているような動画がないということなのですが、その中で異常な状態を捉えた動画となると、ほぼ存在しないような状況なんです。

仮に動画撮影を新たに始めたとしても、日本の製造業はとても優秀なので、異常な状態を撮影できるケースは稀ですし、それだけでは異常検知の教師あり学習に使うには不十分です。敢えて異常なデータが出るようにクライアントに協力してもらうことも考えられるのですが、生産性の観点から日々の業務を止められなかったり、安全上の問題で普段と違う運用ができないケースもあります。

ですから、そういった問題を解決する手段としてCGを使って教師データを作る、ということを考えました。

―異常なデータが少ない、という日本の製造業の優れた操業が、AIにとってはハードルになっているのですね。

坪井:はい。少し話は変わってしまいますが、異常が稀である分、多くの現場では人が巡回して1日1回異常が出ていないか目視で確認する、といった具合になっています。製造業の現場は広いので、巡回の頻度を上げることはできません。

こうした異常検知のための取り組みは欠かせない一方で、滅多に異常は起きないので、何らかの施策で省力化してコストを減らせないかと考えている企業様が多くあります。

我々のソリューションであれば、カメラを使った常時監視が可能です。1日1回の人間の監視よりも早く異常に気付くことができますし、コストも大きく減らせます。こうした点にメリットを感じていただき、お問い合わせいただく機会が増えていますね。

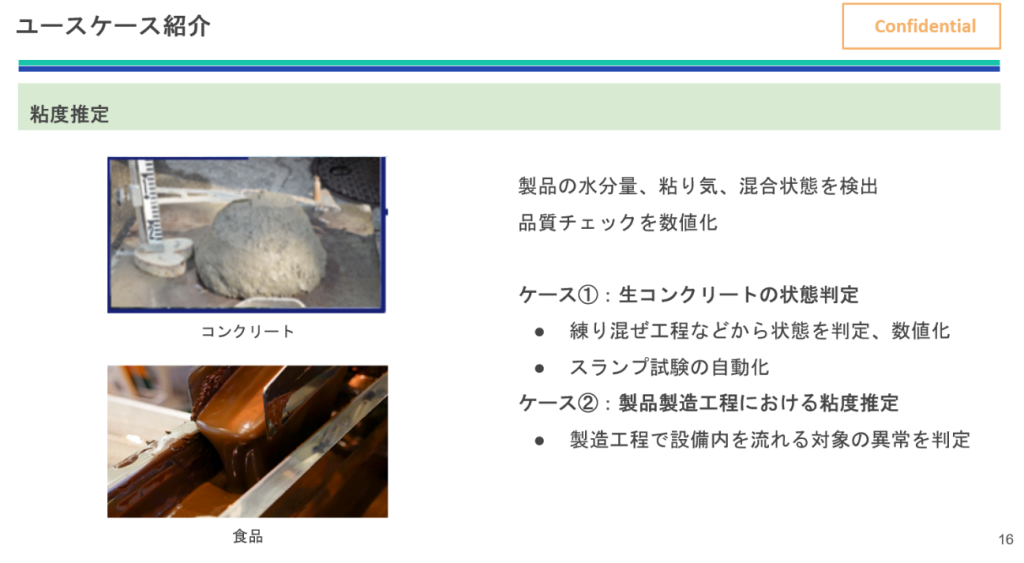

コンクリートの品質検査を自動化

―これまでどのような事例があるのでしょうか。

渡邉:製造現場で使われる、コンクリート品質検査(スランプ試験)があります。コンクリートはその品質を工程ごとに確認するため、練り終わり後や現場納入時、すぐに円筒状の容器に詰め、それをひっくり返してコンクリート頂部の高さがどのくらい下がったかを計測することが義務付けられています。この試験は非常に現場への依存度が高く、規定された通りの方法で試験を行わなければ、正しい試験結果を求めることは出来ません。

DeepLiquidを使うと、これらの問題を解消できます。検査品質を一定にすることができますし、製造工程を撮影してリアルタイムに品質を判断すれば、これまで難しかった全数検査を行うことも、近い将来可能になるだろうと考えています。

―製造段階を撮影してチェックするのであれば、将来的には製造機械の備え付けの機能としてDeepLiquidを活用することもできそうですね。

渡邉:はい、そうなって欲しいと思っています。ただ問題なのは、多くの工場では現場スタッフによる操業を前提としており、データ連携のために必要な外部ネットワークと接続していなかったり、IoTの導入はこれから始めるという状況にある、ということです。AIはその仕組み上、クラウドと相性がいいのですが、ネットワークと切れているオンプレミスの機器と連携する場合は、どのようにデータをやり取りするか工夫する必要があります。これから製造業にAIを展開していく上で、工場設備とどのように連携するかは、我々を含めAIソリューションを提供するベンダーに共通する課題だと思います。

―将来的に手掛けていきたい分野はありますか。

渡邉:溶鉱炉での検査における活用です。溶鉱炉で鉄くずを溶かした際、それを噴射し、その速度によって十分に溶けているかを判断しています。現在は担当者が目視によって行っているのですが、これをDeepLiquidで置き換えられないかと考えています。

坪井:ご相談をよくいただくのが、お酒の醸造など、職人の方が多く関わっている食品分野です。製造工程の多くが属人化していますし、発酵の際などは長く現場に張り付いている必要があります。こうした現場において、技術の継承や品質の担保、省力化などのためにAIが使えないか、とお考えの企業様は多くいらっしゃいます。我々も是非お手伝いさせていただきたい、と考えています。

渡邉:ニーズがあるか分からないですが、料理用の家電など、個人向けの分野にも挑戦したいですね。例えば、唐揚げの衣の状態変化から、適切な揚げ方や揚げ終わりのタイミングを教えるようなことは可能だと思います。

櫻井:動物医療の分野にもチャンスはあるのではないかと考えています。乳牛の健康状態や病気の早期発見に向けて、例えば乳汁や糞便の状態からAIが判断する、なども活用可能性としてあると考えています。お問い合わせやJDLAなどのコミュニティー活動なども通じて、いろいろな可能性を探っていければと考えています。