「ディープラーニング×ビジネス」活用事例紹介 #4

IntegrAI(インテグライ)は、製造業の課題をAI技術で解決するソリューションを開発しており、製造現場で使われている産業機器のアナログメーターをカメラで撮影し、ディープラーニングで数値を読み取るソリューションを展開している。

同社は、JDLA主催の高専生による事業創出コンテスト「全国高等専門学校ディープラーニングコンテスト2019(DCON2019)」で最優秀賞を獲得した長岡工業高等専門学校(長岡高専)出身のメンバーが、2020年7月に創業した。ソリューションの特徴や創業の経緯、DCONでの経験などについて、同社のソドー氏とノムハ氏に聞いた。

株式会社IntegrAI

事業内容:産業用向け小型AIカメラシステムの提供

本社所在地:新潟県長岡市

設立:2020年7月27日

https://integrai.jp/

「DCON」で最優秀賞を獲得! 新潟県長岡市を拠点としたAIスタートアップ

―IntegrAIで提供しているソリューションの概要を教えてください。

ソドー:金属工場で使う場合を例にご説明します。金属を加工する機械は、温度が上がり過ぎると加工に失敗してしまいます。温度が上がっていることを見逃してしまい、1つ数十から数百万円の材料数個が駄目になってしまう、あるいは機械の稼働が停止したことで手間が発生してしまうといったことが実際に起こっています。そのため、現場の技術者の方が常にメーターに注意して機械の温度を確認し、炉の状態をチェックしています。

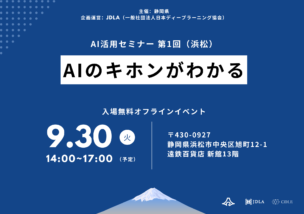

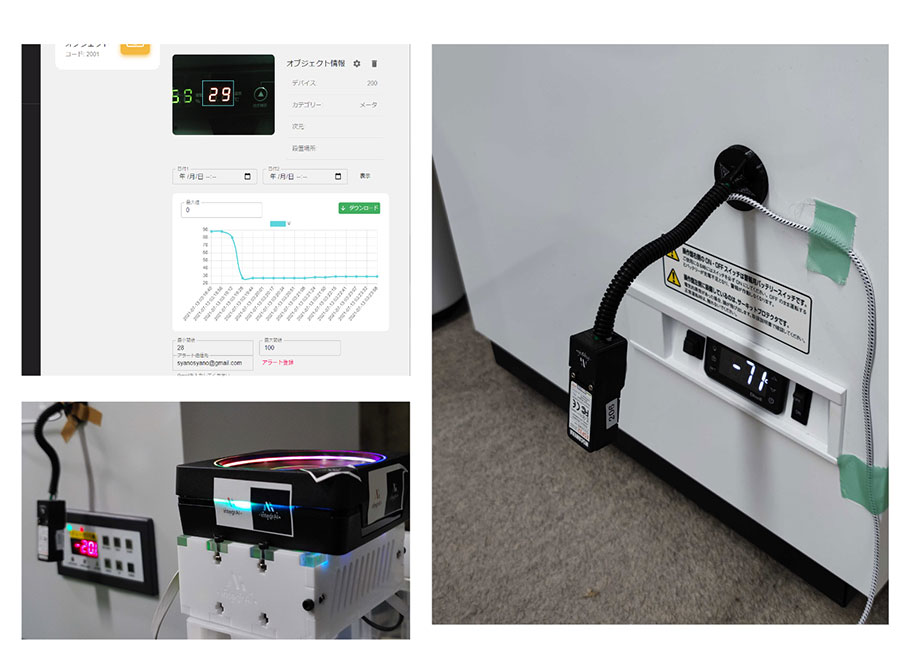

我々のソリューションは、カメラでメーターを撮影し、その画像をリアルタイムにディープラーニングで解析して、メーターの数値を読み取ります。その画像やメーターの数字を遠隔から見ることができますし、あらかじめ設定した温度以上になった場合にアラートを出す、といったことが可能です。

―メーターの数字をデジタルで外部に出力できれば、撮影した画像をAIで読み取る必要はないように思うのですが、それは難しいのでしょうか。

ソドー:機械の制御盤のデータを外部に出力できるものも一部にはあるのですが、多くの工場の機械はそうなっていません。機械を改造してデータを出力することは技術的には可能ですが、改造して故障してしまったらメーカーのサポートを受けられなくなってしまいますし、生産ラインを止めることができない工場もあります。また、外部にデータを出力するということは機械がネットワークと繋がるということなので、データ漏えいや外部から操作されるリスクが高まるなど、セキュリティの問題が起きます。

そういった問題を全て解決できるのが、我々のソリューションです。非接触でメーターを読み取ることができるので、機械に一切手を加える必要がありません。人がメーターを読むのと全く同じことを、AIが代わりに行います。

ノムハ:制御用の画面に様々なメーターの情報を表示できるタイプの機械でも、データを外部に出力できないものがあります。COBOLなどローレベルのプログラミング言語を使ってシステムを作っている場合に、そういったことが起こるんです。そのような機械についても、モニターを撮影して画像認識することで、メーターの情報をデジタルに変換できます。

―従来は、メーターを撮影してデータを読み取ることができる製品はなかったのでしょうか。

ノムハ:古典的な画像処理アルゴリズムを使ったものはあったのですが、大きな問題が2つありました。1つは初期設定が大変なことで、画像領域やパラメータ―を状況に合わせて細かく設定しないと精度が出せませんでした。もう1つは逆光への対応で、例えばメーターの8と10の間にある9だけが逆光で見えないような場合、9になった時にデータが取れませんでした。

ディープラーニングを使った我々のソリューションでは、この問題を解決しています。初期設定はすぐできて、逆光でもロバスト性がありメーターの値を推定することで工場現場で使えます。

―遠隔監視や異常時のアラート以外にもIntegrAIのソリューションを使うメリットはありますか。

ソドー:メーターの値をデータとして取得できるため、様々なメリットがあります。例えば、メーターを人が確認する場合、数字を確認・記録する頻度は限られます。ディープラーニングを使ったソリューションであれば、10秒に1回データ化する、といった高頻度での確認・記録が可能です。これによって、データの変化の傾向を細かく把握できますし、変化の予測も可能になります。

データを外部に出力し、サーバーに保存したり、社外からデータを閲覧することも可能になります。

ディープラーニングのモデルを独自に作り込む

―長岡高専でこの研究を始めた経緯を教えてください。

ソドー:私たちはモンゴルからの留学生で、2017年に日本に来て1年間日本語学校に通った後、2018年に3年生として長岡高専に編入しました。

長岡高専は、地元の製造業の課題解決を支援することに力を注いでいて、企業の方のお話をうかがう機会が多くありました。

通常、高専生は5年生になってから研究室に配属になります。しかし、長岡高専では1年から研究に参加できる制度があり、IntegrAIで代表取締役をなさっている矢野昌平先生は、プレラボに積極的に取り組みをされていて、地元の課題解決に特に力を入れていらっしゃいました。私達もそのプレラボに参加し、3年生で研究を始めました。

私は、2018年12月から、現在の技術の基になる研究を始めました。メーターをパソコンに繋いだUSBカメラで撮影し、その画像を画像処理技術とディープラーニングを組み合わせて読み取りデータ化する、という内容です。一応の成果を得ることはできたのですが、対応しているメーターが温度や圧力を表示するプルドン管と呼ばれるタイプのものだけであったり、画像の中にある1つのメーターだけしか認識できないなど、課題が数多くありました。そこで、IoTで既に優れた研究成果を出していたノムハ君や、高専の後輩に協力を仰いでチームを組み、実際の工場で汎用的に使えるものにするための研究を始めました。

―その体制で、2019年4月のDCONに提出した研究を進めたのですね。

ソドー:はい。最初は画像処理技術とディープラーニングを組み合わせて画像認識をしていたのですが、研究を進めていくと完全にディープラーニングだけを使った方が精度を出せることが分かってきたので、その形でDCONに提出しました。

ノムハ:針時計をイメージしてもらえば分かりやすいと思うのですが、まず長針と短針をそれぞれ認識して、それらがどこを指しているか角度を認識し、2つを組み合わせて時間を判断していますよね。ディープラーニングでアナログメーターを認識する場合、時計を読むのと同じようなことをAIに学習させる必要があります。

ソドー:何を学習させるかがとても大事だったのですが、学習用のデータがほとんどなかったのでとても苦労しました。工夫を重ねるうち、ある程度の種類のメーターでは少しのデータを学習すれば精度が出せるようになりました。

―DCONでは最優秀賞を受賞されています。どの辺が評価されたとお考えですか。

ノムハ:ソドー君のディープラーニングのプログラムの作り込みが非常に高度だったことですね。ディープラーニングを使った他の研究は、汎用的なモデルを流用しているものが多かったのですが、ソドー君は精度を高められるようモデルを独自に作り込んでいました。変態的ともいえるレベルだと感じていましたね(笑)。

―現在はどれくらの種類のアナログメーターが認識できるのでしょうか

ソドー:50種類は問題なく認識できます。

―これまでのご経験で、メーターを見たら「あれはこのタイプだ」とか「これだったら認識できそうだ」といったことがすぐ分かるのでしょうか。

ソドー:はい、すぐに分かるようになりました(笑)

大手企業の事例を作り、データ活用の不安を解消したい

―DCONが終わってから2020年7月に起業するまでの流れを教えてください。

ソドー:当時は法人登記など必要なことが何も分からなかったので、それを理解することからスタートしました。そのうち分かったのが、私達留学生は日本で法人を設立する場合、いろいろな障害があるということです。まずビザを変えなくてはいけないのですが、国費留学生として奨学金をいただいて日本に来ていたため、ビザを変えると奨学金がいただけなくなってしまいます。

そうした困難が向かい合った時に、矢野先生がいてくれたことが今日のIntegrAIを実現するに至っております。また、DCONに参加した際のDCONのメンターである渋谷修太さんやJDLA事務局長の岡田隆太郎さんからも、起業に際してもいろいろなアドバイスをいただきました。

―長岡市からも支援を受けていますね。

ソドー:長岡市に産業イノベーション課というスタートアップ支援の部署があり、そこにご支援いただきました。

ノムハ:二人で起業のやり方について悩んでいる時に、「長岡市 起業」で検索したら「法人登録無料です」という市のページを見つけたんです。それで産業イノベーション課に連絡しました。

産業イノベーション課の担当の方さんにいろいろなサポートをいただきました。市からの援助金もいただいています。

―以前から起業したいとお考えだったのでしょうか。

ソドー:モンゴルに居た時に、起業したいと言っている友人が多くいたので、少し興味はありました。日本に来てから、ある起業家の方の講演で「起業家はみんな社会起業家だ。お金を稼ぐといったことではなく、社会の課題を解決する人のことだ」という話をうかがって感銘を受け、自分も起業したいと考えるようになりました。

―ホームページで、コロナワクチンの温度管理に使われている、という事例が紹介されています。そのほかにも事例はございますか。

ソドー:いろいろな工場で実際にお使いいただいていたり、試験導入をしていただいたりした事例があります。

ノムハ:工場のデータを見える化できることが大きな強みなので、DXの流れにのって導入を増やしていければと思っています。工場の機械のデータを外部から見えるようにすることは、現場の方には大変喜んでいただけます。一方で、これまでは工場の中の情報が外部に流れることがなかったので、セキュリティを懸念される方がいらっしゃいます。その部分をどうするか考えていく必要があります。

―社内データの外部利用と捉えると、それは工場だけの問題というよりも企業全体のデータ活用の問題ですね。企業のポリシーが固まれば乗り越えられそうにも思います。

ノムハ:そのためには、大手企業様の事例を作り、広く紹介していくことが大切だと考えています。

―今後の製品強化についてはどう考えていますか。

ソドー:これまでは新潟周辺の企業様からお声がけいただくことが多かったので、我々が直接機器の設置にうかがえました。今後、案件が増え、いろいろな場所で利用していただけるようになることを見越すと、手離れした製品にする必要があります。そのために、設置作業やメンテナンスを含め、今後の開発方針として発展させていく予定です。

メッセージ

IntegrAIという名前はIntegral(積分)+AI(人工知能)から成り立っています。積分は小さなパーツを集結することで実体のある形を形成するように、私達のような学生たちでも小さな一歩が重なり、そして繋がることで社会課題を解決できると信じています。そのため、今後においても最新のAI技術で製造業の課題解決に取り組んで行きたいと考えております。